Cet article met en lumière le phénomène souvent négligé des contraintes résiduelles et leur impact profond sur la durée de vie en fatigue des composants soudés.

Sources des contraintes résiduelles

Les contraintes résiduelles sont des tensions qui restent emprisonnées dans un matériau après que la cause initiale de ces contraintes a été supprimée. Contrairement aux contraintes qui résultent de charges externes ou de gradients thermiques appliqués à une structure, les contraintes résiduelles proviennent de processus de fabrication impliquant des déformations plastiques, des gradients de température ou des transformations de phase. Les sources courantes de contraintes résiduelles comprennent l'usinage, le moulage, le forgeage et, notamment, le soudage. Ces contraintes peuvent considérablement affecter les propriétés mécaniques d'un matériau, y compris sa résistance, sa ductilité et sa durée de vie en fatigue.

Comment les contraintes résiduelles se forment-elles lors du soudage?

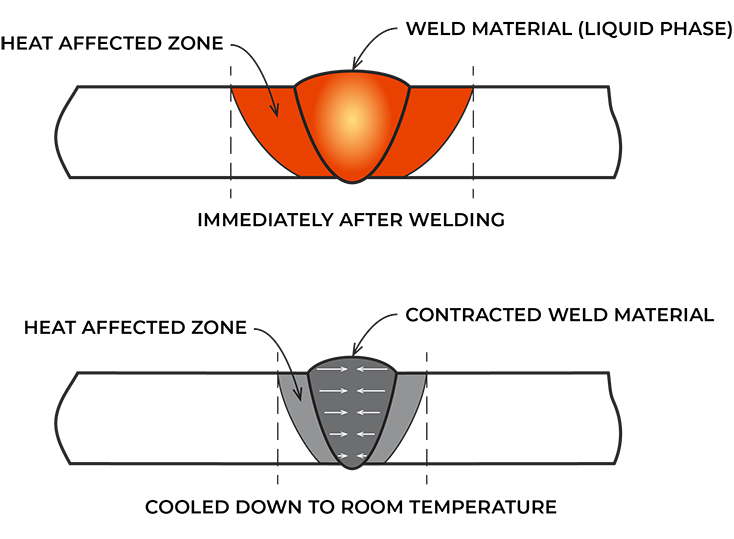

Le soudage, un procédé utilisé pour assembler des matériaux, principalement des métaux ou des thermoplastiques, par coalescence, est une source importante de contraintes résiduelles. Lors du soudage, le chauffage localisé et le refroidissement subséquent créent des gradients de température dans le matériau, entraînant une expansion et une contraction. Ce cycle thermique entraîne des déformations plastiques non uniformes, car la zone chauffée se dilate et le matériau froid environnant résiste à cette expansion. Lors du refroidissement, le matériau se contracte, mais la déformation plastique non uniforme empêche le matériau de retrouver son état d'origine avant soudage, entraînant des contraintes résiduelles (voir figure 1).

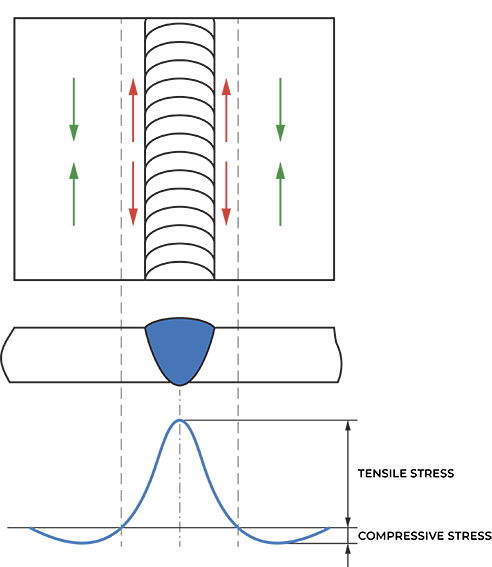

Les contraintes résiduelles de traction sont particulièrement préoccupantes car elles peuvent réduire considérablement la durée de vie en fatigue des composants soudés. La figure 2 montre les contraintes résiduelles, à la fois de traction et de compression, à proximité de la soudure. Les contraintes résiduelles de traction dans le sens de la soudure, près de l'orteil de la soudure, peuvent très rapidement entraîner des fissures lorsque la pièce est soumise à une charge cyclique dans le sens de la soudure.

Les effets néfastes des contraintes résiduelles sur la durabilité

Les contraintes résiduelles, en particulier les contraintes résiduelles de traction, sont préjudiciables à la durabilité des composants soudés pour plusieurs raisons :

- Réduction de la durée de vie en fatigue : Les contraintes résiduelles de traction contribuent à l'initiation et à la propagation des fissures sous des conditions de chargement cyclique, réduisant considérablement la durée de vie en fatigue du composant.

- Fissuration par corrosion sous contrainte : Dans des environnements corrosifs, les contraintes résiduelles de traction peuvent entraîner des fissures par corrosion sous contrainte, où des fissures se développent et se propagent en raison des effets combinés de la contrainte de traction et de la corrosion.

- Déformation : La distribution inégale des contraintes résiduelles peut entraîner la déformation ou le gauchissement du composant, affectant sa stabilité dimensionnelle et son ajustement lors de l'assemblage.

L'influence des contraintes résiduelles varie selon l'application, étant soit bénéfique, soit préjudiciable. Dans certains cas, les contraintes résiduelles sont intentionnellement introduites dans les conceptions pour leurs effets avantageux. Cela est réalisé par des méthodes telles que le grenaillage, qui applique des contraintes résiduelles de compression sur la surface d'un objet, améliorant ainsi la durabilité des sections minces ou rendant les surfaces fragiles plus robustes. Cependant, il faut être conscient que lorsque des contraintes résiduelles de compression sont introduites à un endroit, en raison de l'équilibre, des contraintes de traction apparaîtront à d'autres endroits.

Le plus souvent, les contraintes résiduelles ont des effets indésirables. Ces contraintes peuvent passer inaperçues par les fabricants à moins qu'elles ne provoquent une déformation visible des composants soudés, mais elles peuvent compromettre l'intégrité structurelle d'une pièce. Par exemple, les structures à parois épaisses qui n'ont pas subi de traitements de détente des contraintes sont plus susceptibles de subir une fracture fragile par rapport à leurs homologues détendus.

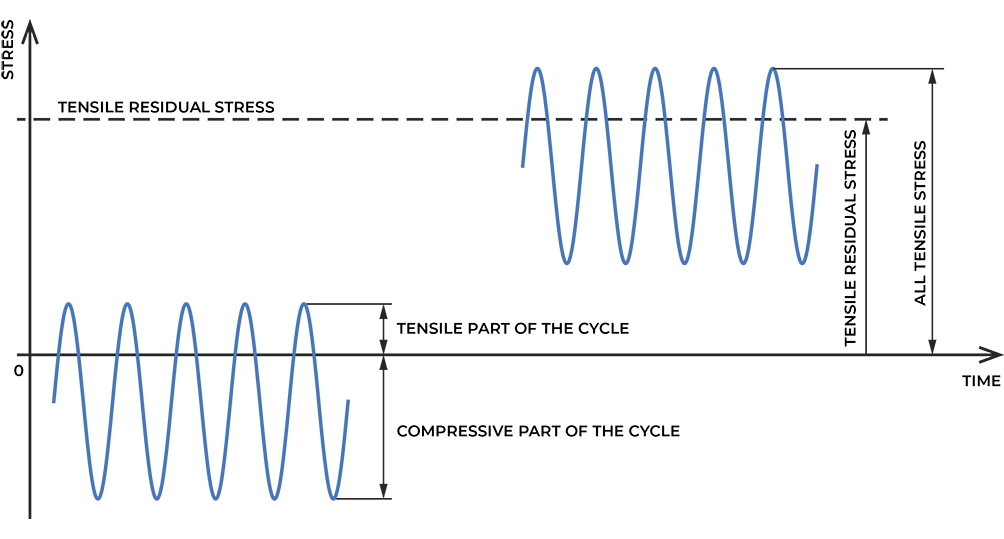

De plus, ces contraintes indésirables impactent la durée de vie en fatigue des matériaux. Dans le domaine des matériaux non soudés soumis à des chargements de fatigue, seules les parties de la charge cyclique en traction sont généralement responsables de la propagation des fissures de fatigue. En revanche, dans les joints soudés, les contraintes résiduelles issues du soudage amplifient les effets de la charge cyclique, ce qui signifie que tout le cycle, à la fois la partie en traction et la partie en compression, contribue aux dommages de fatigue incrémentaux (voir Figure 3).

Comment peut-on estimer les contraintes résiduelles?

Utilisation de l'analyse par éléments finis (FEA)

L'analyse par éléments finis (FEA) est un outil de calcul puissant utilisé pour estimer les contraintes résiduelles dans les composants soudés. En simulant le processus de soudage, y compris l'apport de chaleur, les gradients thermiques et les propriétés des matériaux, la FEA peut prédire le développement et la distribution des contraintes résiduelles. Cette capacité prédictive permet aux ingénieurs de modifier les paramètres de soudage ou la conception du composant pour minimiser les effets néfastes.

Effectuer des mesures

Plusieurs techniques expérimentales sont disponibles pour mesurer les contraintes résiduelles, et peuvent être divisées en trois catégories : méthodes destructives, semi-destructives et non destructives.

- Méthodes destructives :

- Méthode du contour : Cette méthode fournit des cartes bidimensionnelles détaillées des contraintes résiduelles à travers un plan d'intérêt avec une résolution et une précision relativement élevées.

Une coupe précise à travers le matériau d'un composant est réalisée, permettant au matériau de se déformer légèrement en raison de la relaxation des contraintes résiduelles présentes. Les surfaces créées par la coupe se déformeront de manière à refléter l'amplitude et la distribution des contraintes résiduelles présentes le long du plan de coupe. Ces surfaces sont ensuite mesurées avec précision et les données de contour sont analysées à l'aide de techniques de modélisation par éléments finis (FEM). Cette analyse reconstruit le profil de contrainte résiduelle qui aurait causé la déformation observée. - Fendage : La méthode du fendage est utilisée pour mesurer les contraintes résiduelles en épaisseur. Une coupe étroite dans le matériau est réalisée et la déformation résultante autour de la coupe est mesurée. La contrainte résiduelle est ensuite calculée en fonction de la position en épaisseur.

- Méthode du contour : Cette méthode fournit des cartes bidimensionnelles détaillées des contraintes résiduelles à travers un plan d'intérêt avec une résolution et une précision relativement élevées.

- Méthodes semi-destructives :

- Perçage du trou central : Cette méthode consiste à percer un petit trou au centre de la zone d'intérêt et à mesurer les déformations qui se produisent autour du trou. Ces déformations sont causées par la libération des contraintes résiduelles présentes dans le matériau. La méthode repose sur le principe selon lequel le matériau se déformera de manière prévisible lorsque les contraintes seront relâchées, permettant ainsi de calculer les contraintes initiales.

- Perçage profond : Cette méthode est utilisée pour mesurer les contraintes résiduelles en profondeur dans un matériau. En perçant un petit trou dans le matériau et en mesurant le soulagement de la déformation autour du trou, les contraintes résiduelles initiales peuvent être déduites. Cette méthode est particulièrement précieuse pour évaluer les contraintes résiduelles sous la surface dans des composants d'ingénierie complexes.

- Méthodes non destructives :

- Essai ultrasonique : Cette méthode utilise la dépendance de la vitesse des ondes sonores à l'état de contrainte du matériau pour estimer les contraintes résiduelles.

- Diffraction des rayons X : Cette méthode est utilisée pour mesurer les contraintes résiduelles dans les matériaux cristallins. Elle repose sur le principe selon lequel les rayons X diffractés par les plans du réseau cristallin d'un matériau subiront des modifications de leur angle de diffraction en raison de la présence de contraintes dans le matériau. En analysant ces modifications, les contraintes résiduelles peuvent être quantifiées.

- Diffraction des neutrons : Cette méthode est utilisée pour mesurer les contraintes résiduelles en profondeur dans les matériaux, exploitant les propriétés uniques des neutrons pour pénétrer beaucoup plus profondément que les rayons X. Cette méthode est basée sur la diffraction des neutrons lorsqu'ils traversent un matériau. Lorsque les neutrons rencontrent la structure cristalline d'un matériau, ils sont dispersés par les noyaux atomiques, créant un motif de diffraction qui reflète l'arrangement des atomes dans le matériau.

Quelles sont les stratégies d'atténuation possibles?

Pour améliorer la durabilité et la durée de vie en fatigue des composants soudés, plusieurs stratégies peuvent être employées pour atténuer les contraintes résiduelles :

- Traitements pré-soudage : Des techniques telles que le préchauffage peuvent réduire les gradients de température et ainsi minimiser le développement des contraintes résiduelles.

- Traitements post-soudage : Des procédés comme le grenaillage ou le traitement par laser, le recuit de détente ou le soulagement des contraintes par vibrations peuvent réduire ou redistribuer les contraintes résiduelles dans les composants soudés.

- Techniques de soudage optimisées : Modifier la technique de soudage, la séquence ou les paramètres peut réduire l'amplitude des contraintes résiduelles. Par exemple, utiliser un apport de chaleur plus faible ou employer des cycles de soudage courts contrôlés peut être bénéfique.

Conclusion

Les contraintes résiduelles issues du soudage posent un défi significatif pour la durabilité et la durée de vie en fatigue des composants soudés. Comprendre comment ces contraintes se forment et leurs effets néfastes est crucial pour les ingénieurs et les fabricants. En utilisant la FEA pour la prédiction, des méthodes expérimentales pour la mesure et des stratégies d'atténuation efficaces, l'impact négatif des contraintes résiduelles peut être minimisé, garantissant la fiabilité et la longévité des structures soudées.