Dieser Artikel beleuchtet das oft übersehene Phänomen der Eigenspannungen und deren erheblichen Einfluss auf die Ermüdungslebensdauer von Schweißverbindungen.

Quellen von Eigenspannungen

Eigenspannungen sind Spannungen, die im Material verbleiben, nachdem die ursprüngliche Ursache dieser Spannungen entfernt wurde. Im Gegensatz zu Spannungen, die durch äußere Lasten oder Temperaturgradienten in einer Struktur entstehen, resultieren Eigenspannungen aus Herstellungsprozessen, die plastische Verformungen, Temperaturgradienten oder Phasenumwandlungen beinhalten. Häufige Quellen für Eigenspannungen sind unter anderem Bearbeitung, Gießen, Schmieden und insbesondere Schweißen. Diese Spannungen können die mechanischen Eigenschaften eines Materials erheblich beeinflussen, einschließlich seiner Festigkeit, Duktilität und Ermüdungslebensdauer.

Wie entstehen Eigenspannungen beim Schweißen?

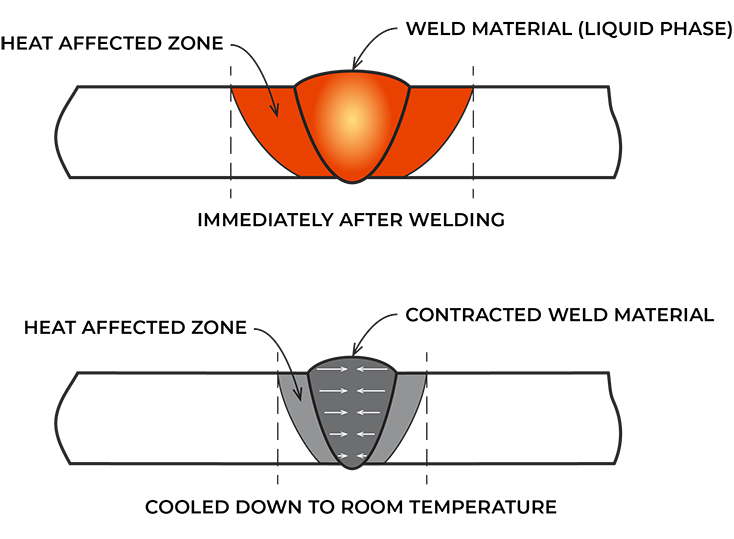

Das Schweißen, ein Prozess, bei dem Materialien, typischerweise Metalle oder Thermoplaste, durch Verschmelzen verbunden werden, ist eine häufige Quelle für Eigenspannungen. Beim Schweißen erzeugen die lokale Erwärmung und anschließende Abkühlung Temperaturgradienten im Material, die zu Ausdehnung und Schrumpfung führen. Dieser thermische Zyklus führt zu nicht-gleichmäßigen plastischen Verformungen, da sich die erwärmte Zone ausdehnt und das umgebende kalte Material dieser Ausdehnung entgegenwirkt. Beim Abkühlen schrumpft das Material, aber die ungleichmäßige plastische Verformung verhindert, dass das Material in seinen vor dem Schweißen befindlichen Zustand zurückkehrt, was zu Eigenspannungen führt (siehe Abbildung 1).

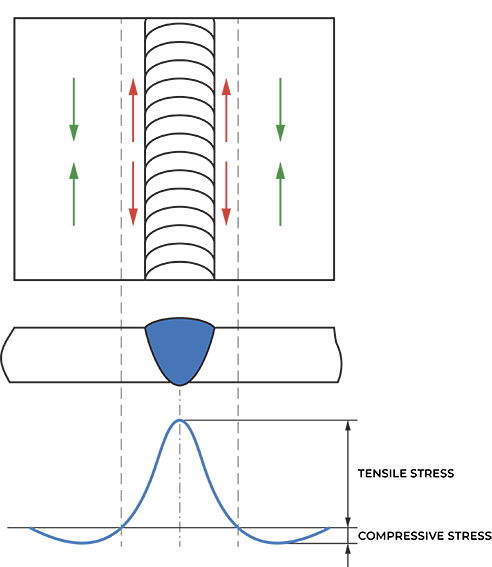

Zug-Eigenspannungen sind besonders besorgniserregend, da sie die Ermüdungslebensdauer von Schweißverbindungen erheblich reduzieren können. Abbildung 2 zeigt die Eigenspannungen, sowohl Zug- als auch Druckspannungen, in der Nähe der Schweißnaht. Zug-Eigenspannungen in Richtung der Schweißnaht nahe dem Schweißnahtübergang können sehr schnell zu Rissen führen, wenn das Teil zyklischen Belastungen in Richtung der Schweißnaht ausgesetzt ist.

Eigenspannungen und ihre nachteiligen Auswirkungen auf die Haltbarkeit

Eigenspannungen, insbesondere Zug-Eigenspannungen, sind aus mehreren Gründen schädlich für die Haltbarkeit von Schweißverbindungen:

- Reduzierung der Ermüdungslebensdauer: Zug-Eigenspannungen tragen zur Rissbildung und -ausbreitung unter zyklischen Belastungsbedingungen bei und reduzieren die Ermüdungslebensdauer des Bauteils erheblich.

- Spannungskorrosionsrisse: In korrosiven Umgebungen können Zug-Eigenspannungen zu Spannungskorrosionsrissen führen, bei denen sich Risse aufgrund der kombinierten Wirkung von Zugspannungen und Korrosion entwickeln und ausbreiten.

- Verformung: Die ungleichmäßige Verteilung von Eigenspannungen kann zu Verformungen oder Verzug des Bauteils führen, was die Maßhaltigkeit und Passgenauigkeit bei der Montage beeinträchtigt.

Der Einfluss von Eigenspannungen variiert je nach Anwendung und kann sowohl vorteilhaft als auch nachteilig sein. In einigen Fällen werden Eigenspannungen absichtlich in Designs eingeführt, um ihre vorteilhaften Effekte zu nutzen. Dies wird durch Verfahren wie Kugelstrahlen erreicht, bei dem Druck-Eigenspannungen auf der Oberfläche eines Objekts erzeugt werden, wodurch die Haltbarkeit von dünnen Sektionen verbessert oder spröde Oberflächen robuster gemacht werden. Beachten Sie jedoch, dass bei der Einführung von Druck-Eigenspannungen an einer Stelle aufgrund des Gleichgewichts Zugspannungen an anderen Stellen entstehen.

Oft haben Eigenspannungen jedoch negative Auswirkungen. Diese Spannungen können von den Herstellern unbemerkt bleiben, es sei denn, sie verursachen eine merkliche Verformung der geschweißten Komponenten, können jedoch die strukturelle Integrität eines Teils beeinträchtigen. Beispielsweise sind Strukturen mit dicken Wänden, die keiner Spannungsarmbehandlung unterzogen wurden, anfälliger für spröde Brüche im Vergleich zu ihren spannungsarm behandelten Gegenstücken.

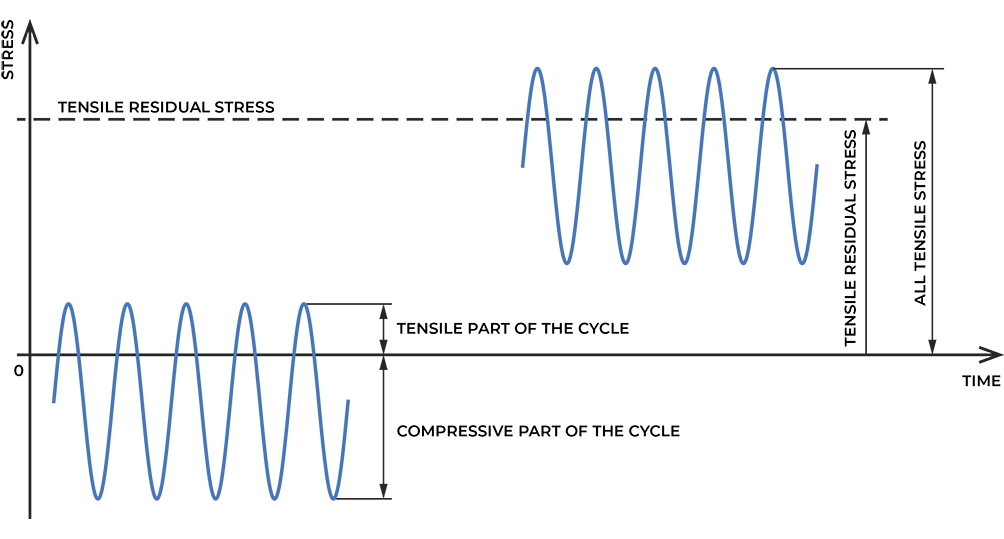

Darüber hinaus wirken sich diese unerwünschten Spannungen auf die Ermüdungslebensdauer von Materialien aus. Im Bereich von nicht geschweißten Materialien, die einer Ermüdungsbelastung ausgesetzt sind, sind normalerweise nur die Zugteile des Spannungszyklus für die Ausbreitung von Ermüdungsrissen verantwortlich. Im Gegensatz dazu verstärken bei Schweißverbindungen die Eigenspannungen aus dem Schweißprozess die Auswirkungen zyklischer Spannungen, was bedeutet, dass der gesamte Zyklus, sowohl der Zug- als auch der Druckteil, zur schrittweisen Ermüdungsschädigung beiträgt (siehe Abbildung 3).

Wie können wir Eigenspannungen abschätzen?

Verwendung der Finite-Elemente-Analyse (FEA)

Finite-Elemente-Analyse (FEA) ist ein leistungsfähiges Berechnungstool zur Abschätzung von Eigenspannungen in Schweißverbindungen. Durch die Simulation des Schweißprozesses, einschließlich der Wärmeeinbringung, Temperaturgradienten und Materialeigenschaften, kann FEA die Entwicklung und Verteilung von Eigenspannungen vorhersagen. Diese Vorhersagefähigkeit ermöglicht es Ingenieuren, Schweißparameter oder das Bauteildesign so zu modifizieren, dass negative Auswirkungen minimiert werden.

Messungen durchführen

Es stehen mehrere experimentelle Techniken zur Verfügung, um Eigenspannungen zu messen, die in drei Kategorien unterteilt werden können: destruktive, halb-destruktive und nicht-destruktive Methoden.

- Destruktive Methoden:

- Konturmethode: Diese Methode liefert detaillierte, zweidimensionale Karten der Eigenspannungen entlang einer interessierenden Ebene mit relativ hoher Auflösung und Genauigkeit.

Ein präziser Schnitt durch das Material eines Bauteils wird gemacht, sodass sich das Material aufgrund der Entspannung der vorhandenen Eigenspannungen leicht verformt. Die durch den Schnitt entstandenen Oberflächen verformen sich in einer Weise, die die Größe und Verteilung der entlang der Schnittfläche vorhandenen Eigenspannungen widerspiegelt. Diese Oberflächen werden dann sorgfältig vermessen, und die Konturdaten werden mithilfe von Finite-Elemente-Modellierungs (FEM)-Techniken analysiert. Diese Analyse rekonstruiert das Eigenspannungsprofil, das die beobachtete Verformung verursacht hätte. - Schlitzmethode: Die Schlitzmethode wird verwendet, um Eigenspannungen über die Dicke zu messen. Ein schmaler Schnitt (oder Schlitz) wird in das Material gemacht, und die resultierende Verformung um den Schnitt herum wird gemessen. Ein präziser und schmaler Schnitt (oder Schlitz) wird im Material gemacht, wobei die Tiefe des Schlitzes genau kontrolliert und schrittweise in kleinen Schritten erhöht wird. Die durch die Freisetzung der Eigenspannungen um den Schlitz herum resultierende Verformung wird gemessen. Die Eigenspannung wird dann in Abhängigkeit von der Position entlang der Dicke berechnet.

- Konturmethode: Diese Methode liefert detaillierte, zweidimensionale Karten der Eigenspannungen entlang einer interessierenden Ebene mit relativ hoher Auflösung und Genauigkeit.

- Halb-destruktive Methoden:

- Bohrlochmethode: Diese Methode beinhaltet das Bohren eines kleinen Lochs in der Mitte des interessierenden Bereichs und das Messen der Verformungen, die um das Loch herum auftreten. Diese Verformungen werden durch die Freisetzung der im Material vorhandenen Eigenspannungen verursacht. Die Methode basiert auf dem Prinzip, dass sich das Material auf vorhersehbare Weise verformt, wenn die Spannungen gelöst werden, sodass die ursprünglichen Spannungen berechnet werden können.

- Tiefbohrmethode: Diese Methode wird verwendet, um Eigenspannungen tief im Material zu messen. Durch das Bohren eines kleinen Lochs im Material und das Messen der Spannungsfreisetzung um das Loch können die ursprünglichen Eigenspannungen abgeleitet werden. Diese Methode ist besonders wertvoll zur Bewertung von Eigenspannungen unter der Oberfläche in komplexen technischen Bauteilen.

- Nicht-destruktive Methoden:

- Ultraschallprüfung: Diese Methode nutzt die Abhängigkeit der Schallgeschwindigkeit von dem Spannungszustand des Materials, um Eigenspannungen abzuschätzen.

- Röntgendiffraktion: Diese Methode wird verwendet, um Eigenspannungen in kristallinen Materialien zu messen. Sie basiert auf dem Prinzip, dass Röntgenstrahlen, die von den Kristallgitterebenen eines Materials gebeugt werden, aufgrund der im Material vorhandenen Spannungen Änderungen im Beugungswinkel erfahren. Durch die Analyse dieser Änderungen können die Eigenspannungen quantifiziert werden.

- Neutronenbeugung: Diese Methode wird verwendet, um Eigenspannungen tief im Inneren von Materialien zu messen, wobei die einzigartigen Eigenschaften von Neutronen genutzt werden, um weit tiefer als Röntgenstrahlen in das Material einzudringen. Diese Methode basiert auf der Beugung von Neutronen, wenn sie durch ein Material hindurchtreten. Wenn Neutronen auf die Kristallstruktur eines Materials treffen, werden sie von den Atomkernen gestreut, was ein Beugungsmuster erzeugt, das die Anordnung der Atome im Material widerspiegelt.

Welche möglichen Gegenmaßnahmen gibt es?

Um die Haltbarkeit und Ermüdungslebensdauer von Schweißverbindungen zu verbessern, können mehrere Strategien zur Minderung von Eigenspannungen eingesetzt werden:

- Vorbehandlung vor dem Schweißen: Techniken wie das Vorwärmen können Temperaturgradienten reduzieren und somit die Entwicklung von Eigenspannungen minimieren.

- Nachbehandlung nach dem Schweißen: Verfahren wie Kugel- oder Laserstrahlen, Spannungsarmglühen oder Vibrationsspannungsarmung können Eigenspannungen in den Schweißverbindungen reduzieren oder umverteilen.

- Optimierte Schweißtechniken: Die Modifikation der Schweißtechnik, der Sequenz oder der Parameter kann die Größe der Eigenspannungen reduzieren. Beispielsweise kann die Verwendung einer geringeren Wärmeeinbringung oder die Durchführung kontrollierter kurzer Schweißzyklen vorteilhaft sein.

Schlussfolgerung

Eigenspannungen aus dem Schweißprozess stellen eine erhebliche Herausforderung für die Haltbarkeit und Ermüdungslebensdauer von Schweißverbindungen dar. Das Verständnis, wie diese Spannungen entstehen und welche nachteiligen Auswirkungen sie haben, ist für Ingenieure und Hersteller von entscheidender Bedeutung. Durch den Einsatz von FEA zur Vorhersage, experimentelle Methoden zur Messung und effektive Gegenmaßnahmen können die negativen Auswirkungen von Eigenspannungen minimiert und die Zuverlässigkeit und Langlebigkeit von geschweißten Strukturen gewährleistet werden.