Fatigue des matériaux

Glossaire des termes

- Contrainte alternée

-

La contrainte alternée fait référence à la contrainte fluctuante subie par un matériau lorsqu'il est soumis à un chargement cyclique. Elle est définie comme la différence entre les valeurs maximales et minimales de contrainte au cours d'un cycle de chargement. Elle est parfois appelée amplitude de contrainte.

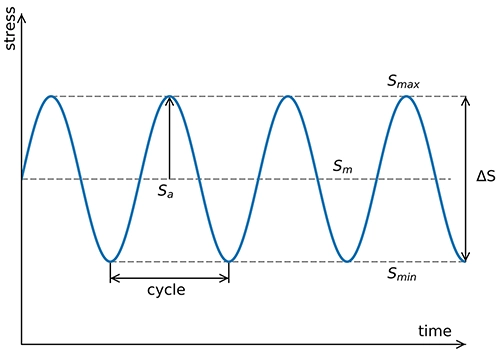

Fig. 1 Définitions des contraintes : Sa, Smin, Smax, Sm et ΔS

- Courbe contrainte-déformation cyclique

-

La déformation des matériaux lors d'un essai de fatigue est mesurée sous la forme d'une boucle d'hystérésis. Après un comportement transitoire initial, le matériau se stabilise et la même boucle d'hystérésis est obtenue pour chaque cycle de chargement. Chaque plage de déformation testée aura une plage de contrainte correspondante qui est mesurée. La courbe contrainte-déformation cyclique est un tracé de l'ensemble de ces données.

La courbe décrit le comportement du matériau après sa déformation plastique. Ce comportement est généralement différent du comportement initial mesuré lors d'un essai de traction traditionnel. Une simple fonction de puissance est ajustée à cette courbe pour obtenir trois propriétés du matériau : le coefficient de résistance cyclique K', l'exposant de durcissement cyclique n' et le module d'élasticité E.

- Critère de Dang Van

-

Le critère de Dang Van est un critère de limite de fatigue utilisé pour prédire la limite d'endurance dans des situations de chargement multiaxial complexes. Le résultat de l'analyse est exprimé sous forme de facteur de sécurité et non de durée de vie en fatigue. Il utilise des paramètres spécifiques du matériau calculés à partir d'essais de traction et de torsion. Les effets de la fabrication peuvent également être pris en compte en utilisant la déformation plastique équivalente dans le composant déchargé.

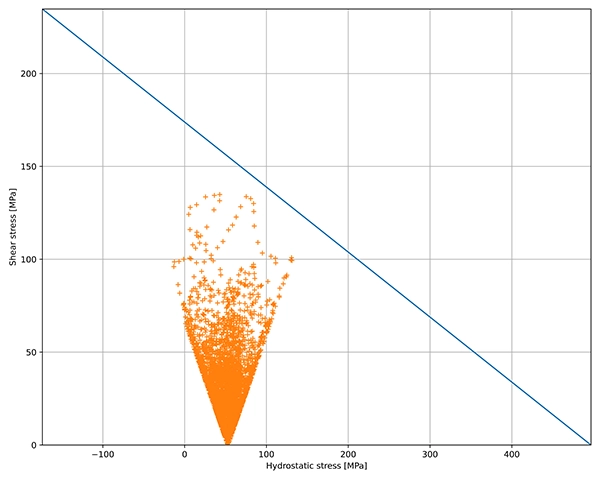

Fig. 2 Le graphique montre le diagramme de dispersion de Dang Van (points orange) à l'élément critique du composant. Ce tracé représente comment le chemin de chargement, en termes de contrainte de cisaillement microscopique et de pression hydrostatique, est situé par rapport au critère de seuil de fatigue (ligne bleue). En gros, cela signifie que si le diagramme de dispersion croise la ligne bleue diagonale, une défaillance se produira.

- Conception tolérante aux dommages

-

Cette approche de conception contre la fatigue reconnaît que des dommages (comme des fissures) se produiront au cours de la durée de vie du composant ou de la structure. La conception doit tolérer la présence de dommages sans défaillance catastrophique, permettant ainsi une opération continue et sécurisée jusqu'à ce que les dommages puissent être détectés et réparés. Cela implique de comprendre la croissance des dommages au fil du temps, d'utiliser des méthodes de contrôle non destructif (CND) pour surveiller les dommages, et d'établir des intervalles d'inspection en fonction de la rapidité avec laquelle les dommages peuvent atteindre une taille critique. C'est une approche proactive qui vise à maintenir la sécurité et l'intégrité même en présence de dommages inattendus.

Voir aussi durée de vie infinie, durée de vie sûre et conception fail-safe.

- Limite d'endurance

-

Les échantillons d'acier testés en laboratoire présentent une contrainte de sécurité en dessous de laquelle aucune défaillance ne se produira. Cette contrainte de sécurité est appelée limite d'endurance ou limite de fatigue. Ce comportement n'est observé que dans l'acier. Pour les alliages d'aluminium, une résistance à la fatigue à 107 cycles est généralement utilisée à la place de la limite de fatigue. C'est une contrainte qui produira des défaillances en 107 cycles.

- Conception fail-safe

-

Cette approche de conception contre la fatigue est basée sur l'hypothèse qu'un certain niveau de dommages ou de défaillances est inévitable. L'objectif est de s'assurer que cette défaillance ne conduit pas à des conséquences catastrophiques. Cela est réalisé en intégrant la redondance, en concevant des composants pour qu'ils échouent de manière non catastrophique, ou en fournissant des chemins de charge alternatifs afin que si un composant échoue, la structure globale puisse encore supporter les charges en toute sécurité. Cette philosophie est courante dans les systèmes où la défaillance d'un seul composant pourrait entraîner un danger significatif, comme dans les structures aéronautiques.

Voir aussi durée de vie infinie, fail-safe et conception tolérante aux dommages.

- Limite de fatigue

-

Voir Limite d'endurance

- Facteur d'entaille en fatigue

-

Les expériences ont montré que l'effet des petites entailles est inférieur à celui estimé à partir du facteur de concentration de contrainte traditionnel Kt. Le facteur d'entaille en fatigue Kf peut être considéré comme la concentration de contrainte effective en fatigue. Il dépend de la taille de la concentration de contrainte et du matériau. Les petites concentrations de contrainte sont plus efficaces dans les matériaux à haute résistance. Cet effet est traité à l'aide d'un facteur de sensibilité à l'entaille q :

$${\displaystyle {K _{f}} = 1 + ({{K _{t}} - 1})\cdot{q}}$$

Le facteur de sensibilité à l'entaille q est une constante déterminée empiriquement qui dépend du rayon de l'entaille et de la résistance du matériau.

- Résistance à la fatigue

-

La contrainte requise pour provoquer des défaillances en un nombre de cycles spécifié. Pour l'acier, cela correspond généralement à 106 cycles et à 107 cycles pour les soudures et les alliages d'aluminium. Elle est directement liée à la résistance du matériau.

Une approximation utile pour la résistance à la fatigue est la moitié de la résistance ultime.

- Diagramme de Goodman

-

Les contraintes moyennes en traction réduisent la durée de vie en fatigue par rapport à celle observée avec un chargement complètement inversé. Le diagramme de Goodman, proposé à l'origine en 1890, est une représentation graphique de cet effet.

L'amplitude de contrainte est tracée sur un axe et la contrainte moyenne sur l'autre. La contrainte alternée admissible sans contrainte moyenne est la limite de fatigue. La contrainte moyenne maximale, avec zéro contrainte alternée, est la résistance ultime. Une ligne droite est ensuite tracée entre les deux points. Toute combinaison de contrainte moyenne et de contrainte alternée sur cette ligne aura la même durée de vie en fatigue. Mathématiquement, cela peut être exprimé comme suit :

$$\frac{S_a}{S_f} + \frac {S_m}{S_u} = 1$$

Sa est l'amplitude de contrainte, Sf la contrainte complètement inversée avec zéro moyenne, Sm la contrainte moyenne et Su la résistance à la traction ultime.

- Fatigue mégacyclique

-

La fatigue mégacyclique est un type de rupture par fatigue qui se produit dans un matériau lorsqu'il est soumis à un grand nombre de cycles de chargement, généralement plus de 105 ou même des millions de cycles. La fatigue mégacyclique est caractérisée par des amplitudes de contrainte relativement faibles et implique souvent des déformations plus petites par rapport à la fatigue oligocyclique.

- Boucle d'hystérésis

-

La réponse contrainte-déformation d'un matériau soumis à un chargement cyclique se présente sous la forme d'une boucle d'hystérésis.

La boucle d'hystérésis est souvent caractérisée par son amplitude de contrainte Δσ et son amplitude de déformation Δε. L'amplitude de déformation est souvent divisée en partie élastique et en partie plastique.

- Conception pour une durée de vie infinie

-

Cette approche de conception contre la fatigue vise à ce que le composant ou la structure résiste à un nombre infini de cycles de charge sans défaillance, à condition que les charges ne dépassent pas un certain seuil, étant la limite d'endurance. Si les contraintes appliquées sont maintenues en dessous de ce niveau, théoriquement, le composant ne devrait jamais échouer en raison de la fatigue. Cette approche est souvent utilisée dans les composants critiques où la défaillance n'est pas une option, mais elle peut entraîner un poids excessif du composant et des coûts accrus.

Voir aussi durée de vie sûre, fail-safe et conception tolérante aux dommages.

- Facteur de chargement

-

Historiquement, les limites de fatigue ont été déterminées à partir d'essais de flexion simples où il y a un gradient de contrainte dans l'échantillon de test. Un échantillon soumis à une charge en traction aura une limite de fatigue inférieure à celle d'un échantillon soumis à une charge en flexion. Un facteur de correction empirique, appelé facteur de chargement, est utilisé pour prendre en compte cet effet.

- Fatigue oligocyclique

-

La fatigue oligocyclique est un type de rupture par fatigue qui se produit dans les matériaux lorsqu'ils sont soumis à des amplitudes de contrainte élevées et subissent une déformation plastique importante sur un nombre relativement réduit de cycles de chargement, généralement inférieur à 104–105 cycles. Voir aussi fatigue mégacyclique

- Contrainte moyenne

-

La contrainte moyenne Sm est la valeur moyenne des contraintes.

Voir Fig. 1 Définitions des contraintes

- Règle de Neuber

-

La règle de Neuber est utilisée pour convertir une contrainte ou une déformation calculée de manière élastique en contrainte ou déformation réelle lorsqu'une déformation plastique se produit. Par exemple, nous pouvons calculer une contrainte avec des hypothèses élastiques à une entaille pour être KtS et cette contrainte dépasse la résistance du matériau. La contrainte réelle se situera quelque part sur la courbe contrainte-déformation du matériau à un certain point σ.

La règle de Neuber stipule que le produit de la solution de contrainte et de déformation élastique est égal au produit de la solution élastique-plastique réelle. Mathématiquement, cela s'exprime comme suit :

$${\displaystyle {K _{t}}{S}\cdot{K _{t}}{e}={\sigma}\cdot{\varepsilon}}$$

- Déformation nominale

-

La déformation nominale est la déformation éloignée de toute concentration locale de contrainte.

- Contrainte nominale

-

La contrainte nominale est la contrainte éloignée de toute concentration locale de contrainte.

- Redondance

-

Dans le contexte de l'ingénierie structurelle, la redondance fait référence au principe de conception où une structure est construite avec des éléments supplémentaires ou des chemins de charge alternatifs qui ne sont pas strictement nécessaires pour que la structure résiste aux charges prévues dans des conditions normales. Cette approche de conception améliore la capacité de la structure à continuer à remplir sa fonction prévue en cas de défaillance d'un ou plusieurs composants structurels. La redondance dans les structures est un aspect essentiel pour garantir la sécurité et la fiabilité, en particulier dans les environnements où la défaillance d'un seul élément pourrait entraîner des conséquences catastrophiques.

Voir aussi conception fail-safe.

- Conception pour une durée de vie sûre

-

La conception pour une durée de vie sûre fait référence à une approche de conception où les composants sont conçus pour avoir une durée de vie opérationnelle finie sous des charges ou des contraintes spécifiques. Cette approche est souvent utilisée dans diverses industries telles que l'automobile, les réservoirs sous pression et la conception de moteurs à réaction. La conception pour une durée de vie sûre inclut une marge pour la dispersion des résultats de fatigue et d'autres facteurs inconnus, et les calculs peuvent être basés sur les relations contrainte-durée de vie, déformation-durée de vie ou de croissance des fissures. Les essais sur le terrain et simulés jouent un rôle clé dans la détermination de la durée de vie sûre pour des produits tels que les moteurs à réaction, les tubes de canon et les roulements.

Voir aussi durée de vie infinie, fail-safe et conception tolérante aux dommages.

- Facteur de sécurité

-

Le facteur de sécurité est la marge de réduction appliquée à la résistance maximale des matériaux afin d'assurer une conception sûre. Un seul facteur de sécurité est appliqué à la fois à l'amplitude de contrainte et à la contrainte moyenne.

Cela peut être représenté graphiquement dans le diagramme de Goodman.

- Facteur de taille

-

Expérimentalement, les pièces plus grandes ont des limites de fatigue inférieures à celles des pièces plus petites. Étant donné que les données des matériaux sont obtenues à partir de petits échantillons, un facteur de correction, appelé facteur de taille, est utilisé pour les diamètres plus grands. Pour les sections non circulaires, un diamètre effectif est calculé. Le diamètre effectif est obtenu en équivalant le volume de matériau soumis à 95% de la contrainte maximale à une barre ronde en flexion avec le même volume fortement sollicité.

- Amplitude de déformation

-

L'amplitude de déformation est la moitié de la plage de déformation.

- Courbe déformation-durée de vie

-

La courbe déformation-durée de vie, également connue sous le nom de courbe ε-N, est un concept fondamental dans le domaine de l'analyse de la fatigue des matériaux, offrant une méthode pour prédire la durée de vie en fatigue des matériaux sous chargement cyclique en fonction de leur réponse en déformation. L'approche déformation-durée de vie combine les composants de déformation élastique et plastique pour évaluer la durabilité des matériaux sur une large gamme de cycles de chargement. Cette méthode est particulièrement utile pour les scénarios de fatigue oligocyclique où une déformation plastique significative se produit.

La courbe déformation-durée de vie est représentée par deux relations principales : l'équation de Basquin pour le composant de déformation élastique et la relation de Manson-Coffin pour le composant de déformation plastique. L'équation de Basquin, proposée en 1910, relie l'amplitude de déformation élastique à la durée de vie en fatigue, tandis que la relation de Manson-Coffin, développée au début des années 1960, établit une corrélation entre l'amplitude de déformation plastique et la durée de vie en fatigue. Ces équations décrivent ensemble comment les matériaux réagissent aux contraintes et déformations cycliques, permettant l'estimation de la durée de vie en fatigue à partir d'une combinaison des composants de déformation élastique et plastique.

- Plage de déformation

-

La plage de déformation Δε est la déformation maximale moins la déformation minimale dans un cycle.

- Amplitude de contrainte

-

L'amplitude de contrainte Sa est la déviation de la contrainte par rapport à la moyenne. Elle est parfois appelée contrainte alternée.

Voir Fig. 1 Définitions des contraintes

- Facteur de concentration de contrainte

-

Les concentrations de contrainte proviennent de tout changement brusque dans la géométrie d'une pièce sous charge. En conséquence, la distribution des contraintes n'est pas uniforme dans toute la section transversale.

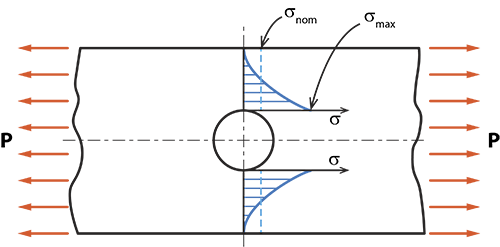

Par exemple, il est souvent nécessaire de percer un trou dans une plaque. Lorsqu'une charge P est appliquée, la présence du trou perturbe la contrainte nominale uniforme dans la plaque.

Le profil de la contrainte dans la section transversale passant par le centre du trou a la forme montrée sur la figure ci-dessous (couleur bleue). Remarquez que la contrainte maximale σmax est Kt · σnom et se produit au bord du trou. Le facteur Kt est connu sous le nom de facteur de concentration de contrainte.

Fig. 3 Concentration de contrainte autour d'un trou dans une plaque

- Courbe contrainte-durée de vie

-

La courbe contrainte-durée de vie (S-N), également connue sous le nom de courbe de Wöhler, est une représentation graphique de la relation entre le niveau de contrainte appliqué et la durée de vie en fatigue d'un matériau. C'est un outil fondamental en analyse et conception de la fatigue. La courbe S-N illustre le niveau de contrainte (S) requis pour provoquer une rupture en un nombre spécifié de cycles (Nf).

La courbe S-N montre généralement une courbe inclinée en continu, avec moins de variabilité de la durée de vie pour des durées plus courtes et une plus grande variabilité pour des durées plus longues. Cette variabilité peut varier de moins d'un facteur de 2 à plus d'un ou deux ordres de grandeur.

Dans certains matériaux, une discontinuité ou un "coude" dans la courbe S-N peut être observé entre 106 et 107 cycles dans des conditions non corrosives. Cependant, la plupart des matériaux ne présentent pas ce coude, et dans les environnements corrosifs, toutes les données S-N montrent invariablement une courbe inclinée en continu.

- Plage de contrainte

-

La plage de contrainte ΔS est la contrainte crête à crête.

Voir Fig. 1 Définitions des contraintes

- Facteur de finition de surface

-

Les limites de fatigue sont déterminées à partir de petits échantillons de laboratoire polis. Une correction de la finition de surface est apportée à la limite de fatigue du matériau pour obtenir une estimation de la limite de fatigue de la pièce dans l'état dans lequel elle est réellement utilisée.

Pour plus d'informations sur l'effet de la qualité de la surface sur la durée de vie en fatigue, voir facteur de rugosité de surface KR.

- Résistance ultime

-

La résistance ultime Su est également appelée résistance à la traction. C'est la contrainte maximale atteinte dans un diagramme contrainte-déformation.

Nos cours

Si vous souhaitez en savoir plus sur la façon d'utiliser la méthode des éléments finis plus efficacement dans vos conceptions, vous pourriez être intéressé par notre cours Introduction pratique à la méthode des éléments finis ou par notre cours Introduction à l'analyse de la fatigue avec MEF.